四向穿梭車立庫如何實現儲存量跨越式提升?

返回上層在土地資源日益緊張、倉儲成本持續攀升的當下,企業對 “用更少空間存更多貨物” 的需求愈發迫切。四向穿梭車立體倉庫憑借其獨特的技術架構與運營邏輯,成為破解倉儲容量瓶頸的關鍵方案。相較于傳統倉儲模式,其儲存量實現顯著突破,這背后是技術、系統、場景適配等多維度的深度創新,具體可從以下五大核心層面展開解析。

一、核心設備突破:四向穿梭車的 “空間友好型” 設計

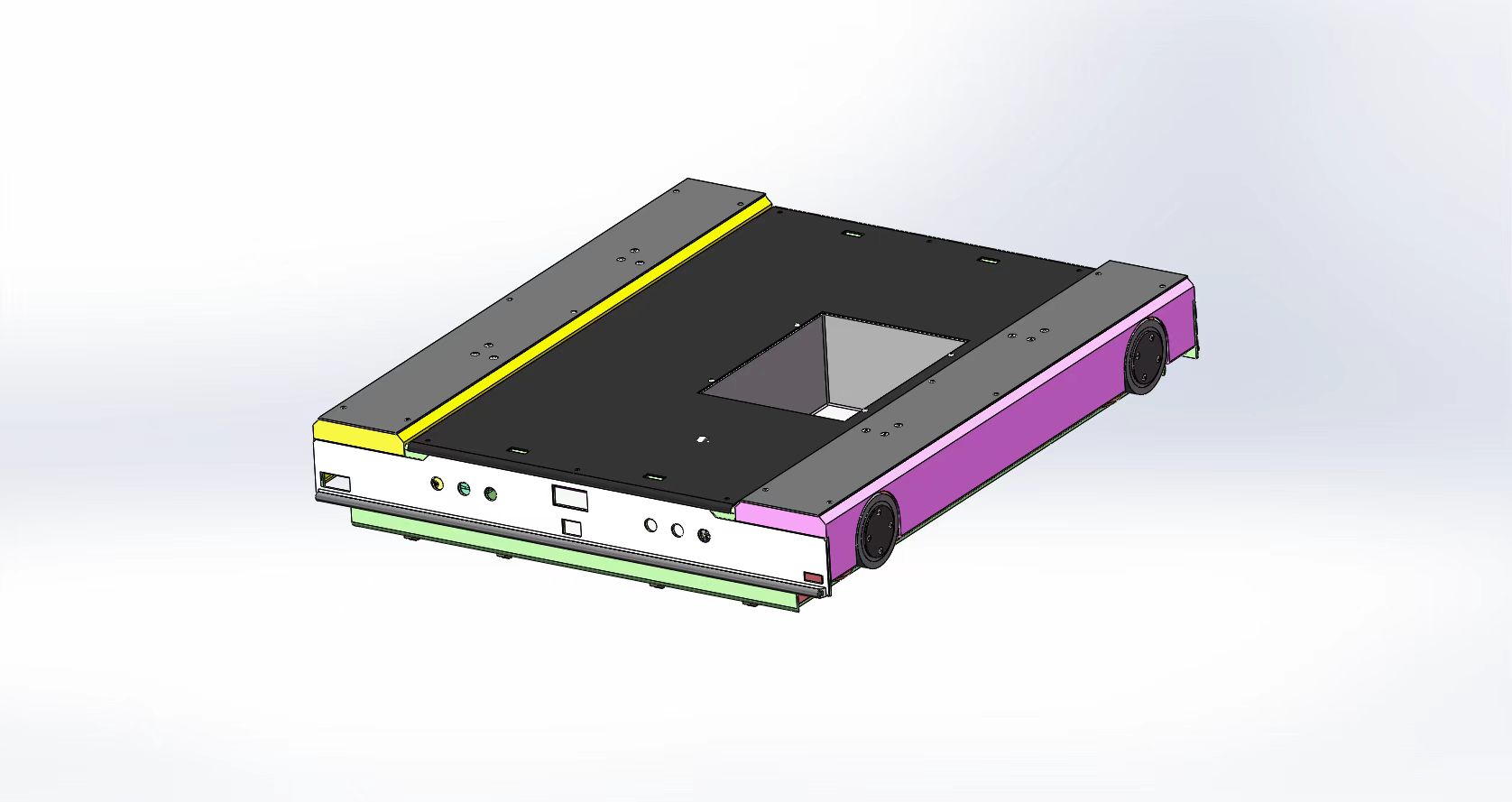

四向穿梭車作為立庫的核心作業單元,其自身設計直接決定了空間利用效率的上限。與傳統巷道堆垛機相比,四向穿梭車在體型、移動方式、承重適配三大維度實現突破,為高密度儲存奠定基礎。

從體型優化來看,四向穿梭車采用緊湊式結構設計,機身寬度僅 0.6-0.8 米,高度可根據貨架層間距靈活調整(低至可至 0.3 米),遠小于傳統堆垛機(寬度通常 1.5-2 米,高度受限于軌道設計)。這意味著貨架之間的通行通道寬度可壓縮至 1 米以內,較傳統倉庫 3 米寬的作業巷道,每 100 米長度的倉庫可多規劃 2-3 列貨架,直接增加 20%-30% 的貨位數量。

在移動方式上,四向穿梭車搭載雙向驅動輪與高精度導航系統(如激光導航、二維碼導航),可實現縱向、橫向自由切換行駛,無需依賴固定軌道。這種 “無軌化” 移動模式,讓倉庫內不再存在 “專屬巷道”,貨架可連續排布形成密集矩陣,消除了傳統倉庫中因軌道分割導致的 “空間孤島”。

此外,四向穿梭車的動態承重適配能力也至關重要。其搭載的智能稱重傳感器可實時識別貨物重量(承重范圍通常為 500kg-2000kg),并自動調整行駛速度與制動方式,無需為不同重量貨物單獨設計貨架。這種 “一車多用” 的特性,避免了傳統倉庫中 “重貨貨架閑置、輕貨貨架擁擠” 的矛盾,讓每一個貨位都能匹配實際存儲需求,貨位利用率提升 15%-20%。

二、貨架系統革新:輕量化與模塊化的 “空間擴容” 組合

貨架作為貨物存儲的載體,其結構設計直接影響單位空間的貨位密度。四向穿梭車立庫的貨架系統摒棄了傳統重型貨架的 “粗放式” 設計,通過輕量化材料、模塊化拼接、立體分層三大技術,在保證安全的前提下,實現 “以更少結構占用,存更多貨物”。

在材料選擇上,四向穿梭車立庫的貨架采用高強度鋁合金或 Q355 級鋼材,通過有限元分析優化立柱、橫梁的截面形狀(如采用工字形、梯形截面),在同等承重能力下(單貨位承重可達 1.5 噸),立柱直徑較傳統貨架縮小 30%(從 100mm 降至 70mm),橫梁厚度減少 20%(從 8mm 降至 6.4mm)。結構材料的 “瘦身”,讓貨架自身占用的空間比例降低 15%-20%,每立方米空間可多規劃 1-2 個貨位。

模塊化拼接設計則解決了傳統貨架 “固定尺寸難適配” 的問題。四向穿梭車立庫的貨架以標準單元(如 1.2m×1.0m×0.5m 的貨位單元)為基礎,可根據倉庫的實際形狀(如不規則角落、立柱遮擋區域)靈活組合,無需像傳統貨架那樣 “一刀切” 式規劃。

更關鍵的是立體分層技術的應用。四向穿梭車立庫的貨架高度可突破 30 米,且每層間距可根據貨物高度動態調整(層間距僅 0.5 米),較傳統倉庫 6 米的極限高度、1.2 米的固定層間距,垂直方向的貨位數量可提升 3-5 倍。以 1000㎡的倉庫為例,傳統貨架多可規劃 3 層(高度 6 米),貨位數量約 200 個;而四向穿梭車立庫可規劃 10 層(高度 15 米),貨位數量可達 800 個,儲存量提升 3 倍。

三、智能系統協同:“貨 - 車 - 位” 的動態優化調度

如果說設備與貨架是 “硬件基礎”,那么智能系統就是 “軟件大腦”。四向穿梭車立庫通過 WMS(倉儲管理系統)、WCS(倉庫控制系統)的協同運作,實現 “貨 - 車 - 位” 的動態匹配,從流程層面減少空間閑置,提升實際儲存量。

WMS 系統的智能貨位分配算法是核心。系統可實時采集貨物的關鍵信息:包括尺寸(長 × 寬 × 高)、重量、出庫頻率、保質期等,通過算法自動為貨物匹配 “貨位”—— 例如,將大尺寸、低頻出庫的貨物分配至倉庫深處的高層貨位,小尺寸、高頻出庫的貨物分配至靠近出庫口的低層貨位,實現 “空間適配 + 效率優先” 的雙重目標。

WCS 系統的多車協同調度則解決了 “作業擁堵導致空間閑置” 的問題。系統可同時管理 10-50 臺四向穿梭車,通過實時監控每臺車輛的位置、任務狀態,自動分配作業任務:例如,當多臺車輛同時需要入庫時,系統會規劃不同的行駛路徑,避免巷道擁堵;當某一區域貨位即將滿庫時,系統會提前調度車輛將部分貨物轉移至閑置貨位。這種 “動態調度” 模式,讓貨位的周轉速度提升 2-3 倍,避免了傳統倉庫中 “部分貨位堆滿、部分貨位閑置” 的情況。

此外,系統的實時監控與預警功能也不可或缺。通過部署在貨架、車輛上的傳感器,系統可實時監測貨位占用情況、貨物保質期、設備運行狀態,當某一貨位即將閑置或貨物即將過期時,系統會自動發出預警,提醒管理人員及時調整庫存。這種 “提前干預” 的模式,避免了因貨位閑置過久或貨物積壓導致的空間浪費,讓倉庫始終處于 “高效儲存” 狀態。

四向穿梭車立庫儲存量的提升,不僅帶來 “空間節省” 的直接收益,更推動成本與效率的正向循環,進一步強化其 “儲存更多” 的優勢。這種循環主要體現在兩個層面:一是單位儲存成本的降低,二是作業效率的提升。

從單位儲存成本來看,四向穿梭車立庫通過空間利用率的提升,攤薄了土地、設備、人力的單位成本。

在作業效率層面,四向穿梭車立庫的高效作業模式減少了貨物的 “無效停留時間”,間接提升了儲存量。傳統倉庫中,貨物從入庫到上架平均需要 2 小時,從下架到出庫需要 1.5 小時,貨物在倉庫內的 “非存儲時間” 較長;而四向穿梭車立庫通過智能調度,入庫上架時間縮短至 30 分鐘,出庫下架時間縮短至 15 分鐘,貨物周轉周期從原來的 7 天縮短至 3 天。周轉效率的提升,讓倉庫在相同時間內可處理更多批次的貨物,實際儲存量較傳統倉庫提升 80%-120%。

結語:高密度儲存背后的 “系統思維”

四向穿梭車立庫之所以能實現儲存量的顯著突破,并非單一技術的孤立作用,而是 “設備 - 貨架 - 系統 - 場景” 的深度協同,是一種 “系統思維” 下的倉儲解決方案。它摒棄了傳統倉庫 “以設備為中心” 的粗放式規劃,轉向 “以空間效率為核心” 的精細化運營,通過每一個環節的優化,實現 “儲存更多” 的目標。

隨著物流行業向 “智能化、高密度、低成本” 方向發展,四向穿梭車立庫的技術將持續迭代 —— 例如,搭載 AI 算法實現更精準的貨位預測、應用 5G 技術提升多車協同效率、采用新能源動力降低能耗。這些創新將進一步突破空間利用的極限,為企業提供更高效、更靈活的倉儲解決方案,推動倉儲行業從 “空間競爭” 轉向 “效率競爭”,成為現代物流體系的核心支撐。

- ← 上一條: 倉庫先進先出模式的設計需要考慮哪些因素?

- 下一條 →: 自動化立體冷庫:冷鏈物流智能化升級的核心引擎

蘇公網安備 32011402011930

蘇公網安備 32011402011930