立體智能倉庫:高密度存儲 + 自動化存取,破解企業(yè)倉儲困局的關(guān)鍵方案?

返回上層當(dāng)倉庫地面堆滿貨物卻仍不夠用,當(dāng)人工搬運(yùn)效率低下還頻繁出錯,當(dāng)訂單高峰來臨倉儲環(huán)節(jié)拖慢整個供應(yīng)鏈 —— 越來越多企業(yè)意識到,傳統(tǒng)平庫已難以適配現(xiàn)代物流與生產(chǎn)需求。而 “立體智能倉” 憑借 “高密度存儲 + 自動化存取” 的雙重核心優(yōu)勢,正成為解決企業(yè)倉儲痛點(diǎn)的優(yōu)選方案,重新定義倉儲空間價值與作業(yè)效率。

高密度存儲:向高空利空間,提高倉儲容量

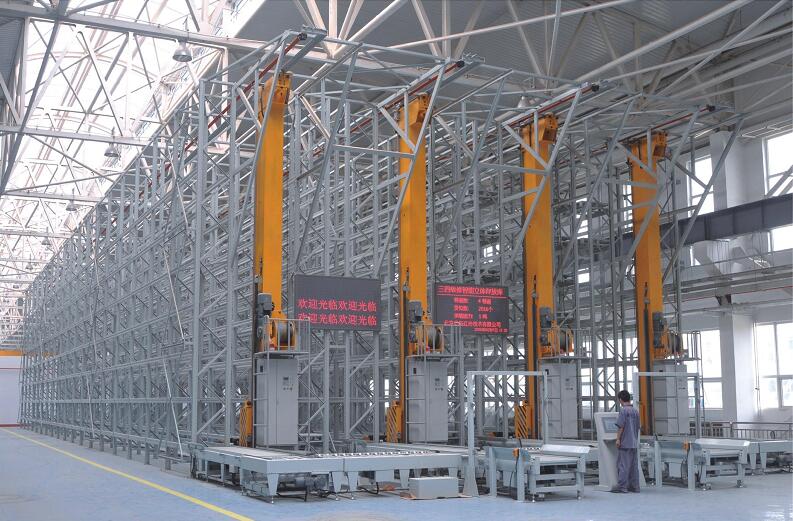

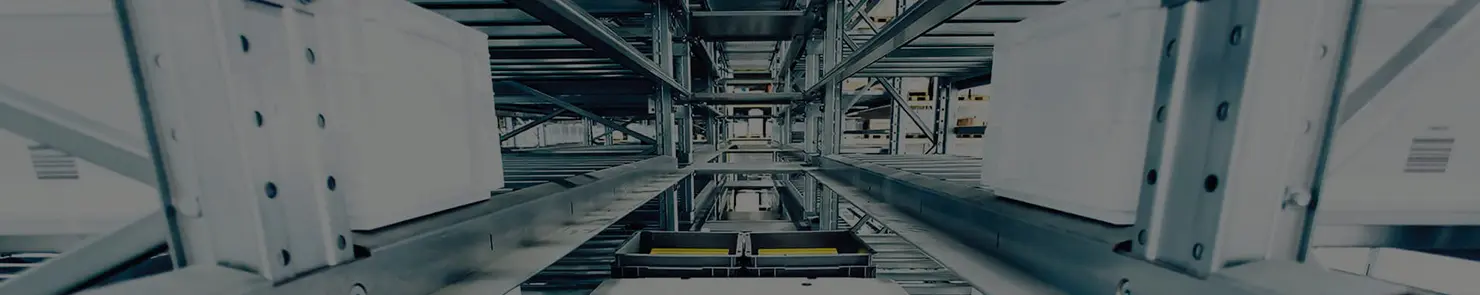

土地成本攀升、倉庫擴(kuò)建受限,是很多企業(yè)面臨的共同難題。傳統(tǒng)平庫依賴地面空間堆疊貨物,高度利用率通常不足 3 米,大量垂直空間被浪費(fèi)。而立體智能倉通過高位貨架(高度可達(dá) 10 - 25 米)與科學(xué)布局,將倉庫從 “平面存儲” 轉(zhuǎn)向 “立體利用”,直接打破空間束縛。

更關(guān)鍵的是,立體智能倉的高密度存儲并非 “無序堆砌”。通過 WMS 系統(tǒng)對貨位進(jìn)行精準(zhǔn)規(guī)劃,結(jié)合貨物周轉(zhuǎn)率、尺寸重量等參數(shù),將高頻存取貨物放在低層便捷貨位,低頻貨物存于高層,既保證空間利用率,又不影響作業(yè)效率,真正實(shí)現(xiàn) “空間利用率高,貨位管理精細(xì)化”。

自動化存取:告別人工依賴,效率與精準(zhǔn)雙提升

除了空間難題,人工操作帶來的效率低、誤差大,也是傳統(tǒng)倉儲的一大痛點(diǎn)。立體智能倉搭配堆垛機(jī)、穿梭車、AGV 等自動化設(shè)備,結(jié)合 WCS 控制系統(tǒng),實(shí)現(xiàn)從入庫、存儲到出庫的全流程自動化存取,徹底改變 “人找貨、人搬貨” 的傳統(tǒng)模式。

在入庫環(huán)節(jié),貨物通過輸送線自動進(jìn)入立體倉,堆垛機(jī)精準(zhǔn)定位貨位,將貨物快速上架,單臺堆垛機(jī)每小時可完成 120 次存取作業(yè),遠(yuǎn)超人工叉車的 30 次 / 小時;出庫時,系統(tǒng)根據(jù)訂單自動下發(fā)指令,穿梭車從高層貨位取出貨物,經(jīng)輸送線直接送至分揀區(qū),全程無需人工干預(yù),不僅效率提升 3 - 5 倍。

立體智能倉:不止于 “存”,更是供應(yīng)鏈增效引擎

對于企業(yè)而言,立體智能倉的價值遠(yuǎn)不止 “多存貨物、少用人工”。其背后的數(shù)字化系統(tǒng),能與企業(yè) ERP、TMS 等系統(tǒng)無縫對接,實(shí)現(xiàn)庫存數(shù)據(jù)實(shí)時同步、訂單自動流轉(zhuǎn),讓倉儲環(huán)節(jié)從 “被動存儲” 轉(zhuǎn)向 “主動協(xié)同”。比如在電商大促期間,立體智能倉可通過數(shù)據(jù)預(yù)判訂單峰值,提前調(diào)整庫存布局,確保訂單下單后 1 小時內(nèi)完成出庫;在制造業(yè) JIT 生產(chǎn)模式中,立體智能倉能根據(jù)產(chǎn)線需求,自動將原材料精準(zhǔn)送至生產(chǎn)線旁,減少產(chǎn)線等待時間。

無論是面臨空間緊張的中小工廠,還是追求高效的電商物流企業(yè),亦或是對合規(guī)與精準(zhǔn)度要求嚴(yán)苛的醫(yī)藥、冷鏈行業(yè),立體智能倉 “高密度存儲 + 自動化存取” 的組合優(yōu)勢,都能精準(zhǔn)匹配需求,成為企業(yè)降本增效、提升供應(yīng)鏈競爭力的重要抓手。選擇適配的立體智能倉方案,就是為企業(yè)倉儲環(huán)節(jié)裝上 “加速器”,在激烈的市場競爭中搶占先機(jī)。

- ← 上一條: 不止省空間!閣樓式貨架,重新定義倉儲高效模式

- 下一條 →: 倉儲貨架選型:適配貨物特點(diǎn),打造高效存儲體系

蘇公網(wǎng)安備 32011402011930

蘇公網(wǎng)安備 32011402011930